Home » Unsere Entwicklungen » Sonstige Entwicklungen

Sonstige Entwicklungen

Extruderfilter ständig verstopft! Diagnose: Pollenallergie!

Extruderfilter ständig verstopft! Diagnose: Pollenallergie!

DR-PAck Kft. beschäftigt sich in erster Linie mit der Herstellung von Blasfolien und der damit verbundenen technologischen Entwicklung. Die analysierten Probleme betreffen nicht nur die Blasfolien-Herstellung, sondern auch fast alle Gebiete der Kunststoff-Produktion. Unsere Diagnose, die sich nicht nur auf die Folienherstellung bezieht, könnte auf breites Interesse stossen.

Die Granulat-Versorgung einer Produktionsanlage mit variablen Rezepturen sieht folgenderweise aus: Der Extruder ist mit einem Förder- und Mischsystem ausgerüstet, dessen Aufgabe es ist die kontinuierliche Zuführung der entsprechenden Granulatmischung zu sichern. Die Vakuumfördereinheit saugt das Granulat aus dem Silo, dann befördert sie dieses in die Beschickungsanlage. In dieser werden die verschiedenen Granulate entsprechend dem Mischverhaltnis der Rezeptur zugefügt und eine homogene Granulatmischung für den Extruder bereitgestellt.

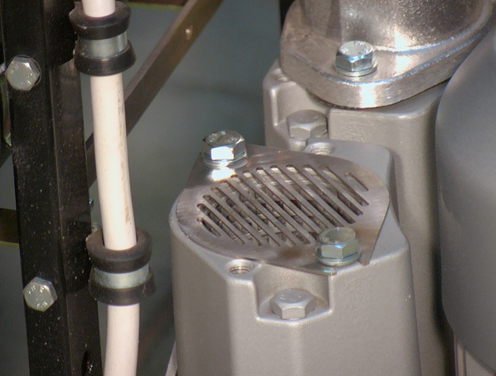

Der Vakuumerzeuger bildet ein Vakuum in der Saugleitung. Durch den Unterdruck wird das Granulat aus dem Behälter transportiert. Durch die innere Gestaltung des Ansaugsstutzens trennen wir das Granulat von der Förderluft. Die Luft geht durch einen Filter zunächst in eine, mit Seitenkanal versehenen Vakuumpumpe, die als Unterdruckquelle dient. Von dort wird dann die Luft nach aussen geleitet.

Das System ist sehr vorteilhaft, weil man die verschiedenen Granulate nicht vorher mischen und lagern muss. Man muss sich lediglich um eine Lagerung des Materials kümmern. Das jeweils benötigte Mischverhältnis wird durch das Förder- und Mischsystem gesichert. Ein Rezepturwechsel kann einfach und schnell durchgeführt werden. Die Arbeit mit unterschiedlichen Rezepturen wird wesentlich vereinfacht. (Abbildung 1)

Betriebe, die wenig mit unterschiedlichen Rezepturen arbeiten, werden nicht immer solche Förder- und Mischsysteme verwenden. Die Grundstoffe werden nicht separat, sondern schon gemischt, entsprechend der benötigten Rezeptur, im Silo eingelagert. Wir arbeiten bei uns ebenfalls teilweise mit diesem System. Unsere Maschinen werden mit den verschiedenen Mischungen überwiegend aus Silos versorgt. Die Silos werden durch Ejektore aufgefüllt. Das Granulat wird durch einen Luftstrom, der auf der Druckseite der Seitenkanal-Vakuumpumpe erzeugt wird, mit hohem Druck und grosser Geschwindigkeit gefördert. Die Vakuumpumpe saugt die Luft durch einen Luftfilter an, so kann nur gefilterte Luft ins Silo gelangen. Die Versorgung der Extruder geschieht auf der druckbeaufschlagter Seite. Aus den Silos wird das Granulat durch einen Luftstrom herausgetragen, und dann von dieser Förderluft in einem Zyklon getrennt. (Abbildung 2)

Der grundlegende Unterschied zwischen den zwei Systemen ist die Beförderungsmethode. Im Förder- und Mischsystem wird mit Vakuum, bei Fertigmischungen mit Druckluft gearbeitet. Betrachtet man nur die Granulatförderung, unabhängig davon, ob wir die Granulate vorher oder nachher durchmischen, können wir beahupten, dass die zwei Methode kompatibel sind. Wir haben aber einen erheblichen Nachteil der marktüblichen Förder- und Mischsysteme festgestellt, der grundsätzlich auf die Beförderungsmethode zurückzuführen ist.

Zwischen dem Extruder und dem Kopf befindet sich der Wechselfilter und darin der Filtereinsatz. Der Filtereinsatz verursacht einen grossen Widerstand in der Stoffströmung. Dieser führt zu einem hohen Druck- und Temperaturanstieg an dieser Stelle und bewirkt die Homogeniesierung der Schmelze. Hier werden aus dem Granulat die verschiedensten Verunreinigungen herausgefiltert. Wir nehmen an, dass durch den hohen Druck und hohe Temperatur die ausgefilterten organischen Rückstände miteinander in chemische Reaktionen treten und / oder zerfallen und verkohlt werden.

Der Filter wird aufgrund der Verunreinigungen verstopft und sein Widerstand kontinuierlich vergrössert.

Von Zeit zu Zeit ist der Austausch des Filtereinsatzes nötig. Der Austausch des Filters ist die Schwachstelle des Betriebes, da das Gerät abgestellt werden muss. Der Stillstand verursacht Zeitverlust und Produktionsausfall bzw. nach einem neuen Anlauf zuerst Ausschussprodukte, bis die Betriebsparameter wieder erreicht werden.

Bei einer unserer Anlagen die wir mit einer Vakuumförder-Mischeinheit ausgerüstet haben, wurde der Filtereinsatz in noch kürzerer Zeit als üblich, verschmutzt. Der Austausch des Filtereinsatzes musste öfters erfolgen und die erwähnten Verluste steigerten sich. Die schneller auftretende Verunreinigung, der häufige Filteraustausch und der damit verbundene Stillstand haben die Kontinuität des Fertigungsablaufs und die Wirtschaftlichkeit der Produktion empfindlich beeinträchtigt. Deswegen begannen wir uns intensiv mit diesem Phänomen zu beschaftigen, die Ursachen zu erforschen und mögliche Lösungen ausarbeiten.

Die Ursachen konnten nach eingehender Vergleichung beider Systeme verhaltnissmässig leicht festgestellt werden. Der offensichtliche Unterschied bestand in der Förderung des Granulats im Luftstrom. Beim traditionellem Silo-Verfahren wurde das Granulat mit Druckluft von der Druckseite der Vakuumpumpe gefördert, so konnte nur gefilterte, reine Luft ins Silo oder in den Extruder gelangen. Bei der Vakuumförder-Mischeinheit wurde das Granulat zusammen mit einer grossen Menge Lu aufgesaugt. In diesem Fall saugt die Vakuumpumpe Luft durch einen Filter ein, allerdings stammt die Luft aus dem Tagesbedarf-Behälter des Granulats. Diese Luft ist praktisch die ungefilterte Raumluft. Nur die Luft, die in die Pumpe gelangt, wird gefiltert.

Zusammen mit dem Granulat gelangt so in den Extruder sehr viel Staub, Pollen und andere, in der Luft schwebenden Stoffe. Die Verunreinigungen können sehr unterschiedlich sein: Staub, Russpartikel und andere feste Verbrennungsprodukte aus dem Verkehr und aus der Beheizung in der Heizsaison, bzw. Blütenstaub und Pollen mit Ausnahme im Winter. Diese Verunreinigungen verursachen die schnellere und erhebliche Beschmutzung des Filters.

Das Einbringen der Verschmutzung wird in betrachtlichem Masse dadurch gesteigert, dass sich die Granulatkörner während der Förderung aneinander und auf der Innenwand der Rohrleitung reiben und sich statisch aufladen. Infolgedessen wird die Haftung der Verunreinigungen auf der Oberfläche der Granulatteilchen verstärktt. Die statisch aufgeladenen Granulatkörner befördern somit die Schmutzpartikel in den Extruder. Die Förderluftuft wird aus dem Behälter angesaugt und an ihre Stelle strömt frische, verunreinigte Luft nach.

Die Verunreinugungen sind immer da, in einem Fall gelangen sie ins System, im anderen Fall sind sie im wesentlich gereingeren Maße vorhanden. Früher oder später wird aber immer der Umtausch des Filtereinsatzes erforderlich sein. Wir behaupten, dass bei entsprechenden Betriebsverhältnissen mit Hilfe von Luftfiltrierung und Luftkonditionierung diese Probleme vermieden werden könnten.

Statt der Auflistung der technischen Schwiereigkeiten bei der Umstezung und der finanziellen Konsequenzen denken wir nur daran, dass viele Menschen auf manche dieser Stoffe allergisch reagieren und die wirksame Reduzierung der Pollenbelastung im Umfeld der Einzelnen auch schwierig ist.

Im Hinblick auf gewerbliche Dimensionen sind wir der Meinung, dass eine perfekte Lösung nicht einfach zu realisiren ist.

Wir erwähnten nicht zufällig die in der Aussenluft schwebende Stoffe, insbesondere Pollen. Ihre Ausfilterung ist schwierig. Wahrend des ganzen Jahres sind Pollen überall in verschiedener Menge vorhanden, auch in der Werkshallenluft, wie auch im Alltag der Menschen.

Hier kehren wir zum Titel zurück, zum Filtereinsatz des Extruder, der ebenso unter der Verstopfung durch Pollen leidet, wie ein Mensch mit seiner ständig verstopften Nase.

Die vollkommene Ausfilterung dieser Partikel aus der Luft ist in wirtschafftlichen Rahmen fast unmöglich. Wir brauchen eine bessere Lösung, als die Luftfilterung.

Ein weiterer Komponent, die Luftfeuchtigkeit, wird mit der Frischluft ins System eingezogen. Die Wasserteilchen haften teilweise auf der Oberfläche des Granulats an, das Polyäthylen nimmt auch Wasser auf und so gelangt es in den Extruder. Trotz der hohen Temperatur wird das Verdampfen des Wassers durch den hohen Druck im Extruder verhindert. Es gelangt vielmehr zusammen mit der Schmelze in den Kopf und verursacht Probleme in der Folie oder in der Ballonbildung.

Wenn wir die Systeme vergleichen und die Abläufe analysieren, können wir feststellen, dass die Probleme grundsätzlich durch Zufuhr der feuchten, verunreinigten Frischluft verursacht wurden.

Zum Schluss betrachten wir das Problem etwas umfassender und allgemeiner. Unsere Analyse beschränken wir nicht nur auf die unmittelbare Granulatförderung, sondern verfolgen wir den ganzen Weg des Granulats und beginnen beim Umfüllen vom Tankwagen an. (Abbildung 3)

Wie die Abbildung zeigt, können Verunreinigungen aus der Luft an mehreren Stellen ins System gelangen. Wir möchten damit veranschaulichen, dass wirkungsvolle Lösungen des Problems nur möglich sind, wenn man die komplette Versorgungskette betrachtet. Fangen wir mit der Systemkomponente Granulatförderung an, sie ist am leinfachsten zu beherrschen. Die Lösungsansätze breiten wir stufenweise auf den ganzen Prozess aus.

Die Versorgungssysteme sind aus hydrodynamischer Sicht umgekehrt. Bei einem liefern wir die Förderluft von der Druckseite einer Pumpe , beim anderen von der Unterdruckseite benutzt. Trotz des eingebauten Luftfilters kann bei einer Variante Verschmutzung ins System gelamgen, bei anderem nicht.

Nach unserer Meinung sind zahlreiche Lösungen möglich, weil die Hersteller die Granulatfördersysteme immer ein wenig anders gestalten, entsprechend der örtlichen Gegebenheiten, der Anordnung und des Materialbedarfs der Maschinen bzw. des angewandten Misch- und Versorgunssystems.

In unserem Falle wurde die Granulatförderung mit einigen zusätzlichen Rohrleitungen verhaltnismässig einfach zu einem geschlossenen System umgebaut.

Von der Druckseite der Vakuumpumpe haben wir die gefilterte, gereinigte Luft zum Ansaugstutzen im Granulatbehälter zurückgeführt. Die Luft zur Granulatförderung bleibt dauerhaft sauber und es können keine Verunreinigungen ins System gelangen.

Vom Druckstutzen der Pumpe wird die Luft durch einen Verteiler in die einzelnen Komponentenbehälter geleitet. Das offene Rohrende befindet sich am Boden des Granulatbehälters, das darüberliegende Granulat dichtet gegenüber der Umgebungsluft ab, minimalisiert den Verlust der gereinigten Förderluft und reduziert die Möglichkeit des Eindringens von Beschmutzungen von Außen. Mit diesem Umbau bzw. Ausbau der rückführenden Rohrleitung wurde die frühere Häufigkeit des Filtertausches und die frühere Beschaffenheit der Verunreinigung wieder erreicht. Die Wirksamkeit des Aufsaugsystems ist deutlich gestiegen. Aus dem Behälter kann jetzt während der gleichen Zeit 20–25 % mehr Granulat gefördert werden. (Abbildung 4)

Sehen Sie unsere sonstigen Fotos in diesem Thema an.

Oben des Textes

Unternehmen

Unternehmen  Unsere Entwicklungen

Unsere Entwicklungen  Blasfolienherstellung

Blasfolienherstellung  Druckindustrie

Druckindustrie Aktuelles

Aktuelles Archiv

Archiv